業務内容

こんにちは!

自称「Logistics Technologist」の大福です(笑)

私が所属している「Fulfillment Techグループ(以下、FT)」では、物流部門におけるIT関連の業務を担当しています。

FTグループの具体的な業務内容はOA機器管理、ネットワーク管理、物流管理システム(WMS)開発などです。

社内には全部署のシステム開発やインフラを管理する専門部署が存在しています。

しかし、物流部門は管理するリソースが多い事から「入荷、出荷」の部署以外に

物流専門の「人事・総務部署、施設管理部署、IT管理部署」を設けてあります。

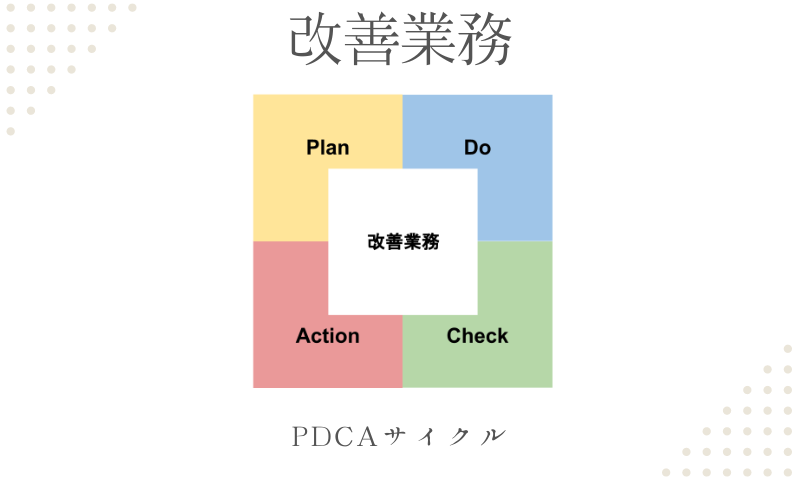

改善業務

どんな業務でも必要な事ではありますが、特に物流部門では「改善業務」を重要業務の一環としています。

私が所属しているFTグループはこの改善業務をIT視点や物流マテハンを駆使した案件を計画し、実行します。

私が改善を実行する時に大事だと考えている事は「まずやってみる」です。

改善において「PDCAサイクル」を多く実行する為にはどの工程も最速で実行する必要があります。

悪い例が「P(Plan/計画)」の段階で完璧な案にしようと考えすぎ、全く「D(Do/実行)」に移らないパターンです。

改善が苦手な人によくある傾向です。酷い場合はずっと「P」で留まり、改善が一向に進みません。

反対に、改善が上手いと思う人は「P」から「D」が早い人です。

早く「D」が完了すると「C(Check/確認)」すべき事が生まれ「A(Action/改善)」を行えるはずです。

結果として、「P」に時間を掛けている人よりも早くゴールに辿り着けると私は考えています。

(経験上、とても時間を掛けて計画し、実行結果が1発でゴールに辿り着くパターンの方が稀です)

もちろん、安全第一なので危険が伴う作業などは慎重に実行していきますが、弊社の物流現場では危険が伴うフォークリフトオペレーション等は少ないです。

よって、オペレーション変更やシステム改修であればまずやってみてダメな箇所があれば「即改善 or 元に戻す」というポリシーで私は10年間実行してきました。

その甲斐あって、色々な失敗が現在の自分の糧となり、改善の質を上げているように感じます。

パターン

一概に改善業務と言っても何種類かパターンがあります。

【代表例】

① 「0」にするパターン

② 「1から100」にしていくパターン

③ 「0から1」を生み出すパターン

まずはパターン①についてです。これはいわゆる「やめる化」を指しています。

あるオペレーションに手順が10工程存在するとします。

この工程でどこか無駄な作業が無いかを調査します。

次に、無駄な工程を発見したらそれをやめる事で「何が起きるか?」を考えます。

悪影響が無いのであればそれをやめるだけです。意外と無駄な作業を行っている場合があるので見直してみると発見があります。

このパターン①が改善業務の中でも一番簡単な種類だと思っています。

私が部下に改善業務を指示する場合、初級者であればこのパターンから実行させ、一緒に考えたり助言しています。

パターン②については「既存の工程に変更を加える」などです。目的は主に効率や品質の向上です。

このパターン②は「既存運用」の改善である為、効率や品質の計測が可能だったり、すでに計測されている事が多いです。

よって、その計測結果を色々な軸で細かく見ていくと「問題点」の発見に繋がります。

問題点を見つけたら解決策を考えます。

解決策が思いつかない場合は周囲のメンバーに意見を聞いてみるとヒントが得られやすいです。

なぜなら、既存運用はメンバーも知っている事柄が対象である為、一緒に考えられるからです。

パターン③は「新規で運用や手順を生み出す」場合です。

これは一番難しいパターンだと考えています。しかし、新たなサービスや事業を展開し、それに対応する為には必要となる場合が多いです。

新規で運用や手順を考えるという事はアイデアの源は自身の知識やスキルによって大きく左右されます。

よって、日々の勉強や情報収集がかなり重要と言えます。仮に、情報をたくさんもっていても偏った知識では新しいアイデアは生まれません。

他分野の知識やスキルが生きる場合も多々あるので私は広い視野をもって深く考えられる人材にしかパターン③は実行できないと考えています。

パターン③を実行できるようになる為には外部と接点をもつ事が近道だと思います。

また、このパターンを考える時に私がいつも行うルーティーンは「ゴールからスタートへ組み立てていく」です。

この方が完成した時のゴールがズレにくいからです。反対に、スタートから組み立てていくと途中で脱線したり進路がズレてゴールがズレる可能性があります。

改善事例

過去に実施した改善の事例を公開できる範囲で紹介したいと思います。

①シフト表DX化

弊社で働くパート・アルバイト向けの勤務シフト表ですが、こちらは当初「紙」で印刷し、約80人に対して配布を行っていました。

この作業は非常に無駄なのでアルバイトの方が自身のスマホで見れるようにデジタル化を行いました。

これにより、印刷代や配布工数が削減され、労務管理が改善されました。

この例のように、労務管理や経理などの事務作業では「定例作業」が多く存在しており、

自動化やDX化によって改善できる部分が相当あります。

これは一例でしたが、他にもこういった改善を日々行っています。

②使用する機器の入替

最近の物流現場では当たり前に見かける「ハンディターミナル(HT)」ですが、弊社では作業のほとんどをPCで実施していました。

【PCのメリット】

・ローマ字による日本語入力が可能

・画面が大きい

【PCのデメリット】

・作業中に破損しやすい

・場所を取る

・新規増設に時間が掛かる

・バッテリーのもちが悪い(ノートPC)

等です。

反対に、HTの場合は以下です。

【メリット】

・持ち運びしやすい

・壊れにくい

・新規増設が容易

・読み取り精度が高い

・バッテリーのもちが良い

【デメリット】

・画面が小さい

・手入力作業に向いていない

等です。

しかし、HTはこれらのデメリット以上にメリットが大きい為、入れ替えを実施しました。

もちろん、入れ替えを行うとPCで作業していた時の社内アプリケーションもHT用に作り替えなくてはいけません。

そのアプリ開発部分を社内エンジニアとFTグループで実施しました。

この改善は大きな効果があり、弊社の物流作業では現在もHTによる作業をメインとしています。

③倉庫構築

直近で最も大きな改善は「倉庫の構築」でした。

現在、弊社のメイン物流拠点は神奈川県座間市にある「GLP座間」ですが、こちらに入居したのは2022年4月からとなります。

4月に入居してから10月の本格稼働開始までに様々な「工事、オペレーション構築、ロケーション構築、インフラ整備、アプリ開発」などを行いました。

これらの構築作業を実施するにはマルチな知識やスキルが必要で、それが可能な部署はFTグループでした。

よって、FTグループを主体に大型テナントでの物流拠点構築を実施しました。

倉庫構築のミッションは非常に難しかったです。例としては以下のような内容があります。

・電気工事や防災関連の法律をしっかり理解し、出来る事と出来ない事を見極めて倉庫内設備の構築を実施。

・オペレーションやロケーションの兼ね合いを考慮し、動線を最適化する。

・ネットワークや電波の設計、設定を正確に行う。

・必要なアプリを設計、開発する。

などです。

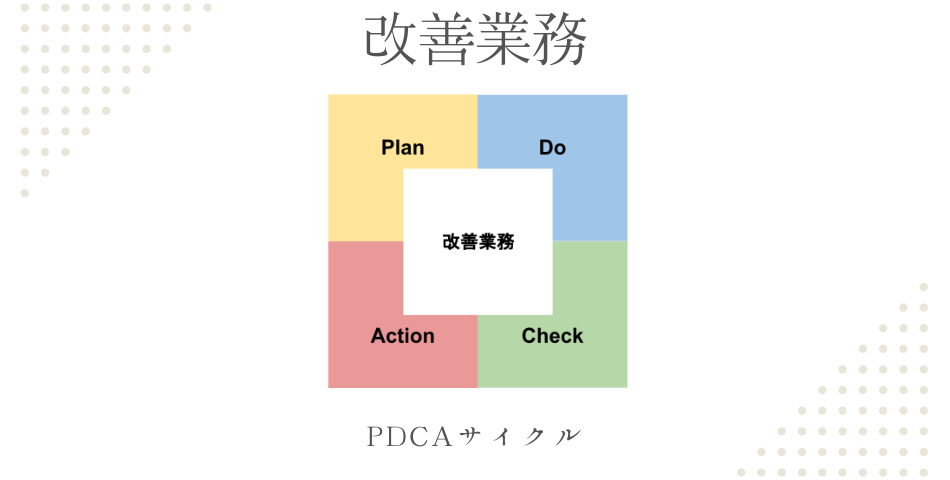

倉庫構築は準備段階ではしっかり設計したつもりでも実際に稼働してみると「配置が合わない」「必要台数が合わない」「手順に矛盾が生じる」

という不都合が発生します。よって、PDCAサイクルを何周もしました。

会社の売り上げを最大化する為にはこのサイクルを最速で完了させる事が重要でした。

倉庫構築ミッションは大きな壁でしたが、今まで培ってきた知識やスキルを最大限活用し、

避ける事なく乗り越えて「大変だったけど楽しかった」と思える改善でした。

最後に

最初に説明しましたが、物流部門は改善業務を重要業務の一環とし、FTグループはITを駆使して物流作業・管理を改善しなくてはいけない為、

「物流(入出荷/輸出入/返品/棚卸)、IT、設備」のジャンルにおける知識やスキルをもっている必要があります。

そして、その知識やスキルを活かして「素早く実行する」「効率UPの為に攻める姿勢」「品質を向上する為に守りを固める」が出来る「走/攻/守」を

兼ね備えたプレイヤーである必要があります。よって、業務のハードルはかなり高い部署になると思います。

しかし、テクノロジー(AIやロボット)の進歩・進化によって今後無くなる仕事が出てくると言われている中、FTグループの業務は今後も必要になる

仕事であり、無くなる事は無いと考えています。

ですので、「FTグループを目指して物流部門で働いてみたい!」という高い志しをおもちの方はぜひ採用サイトから応募をお願い致します!!

【採用サイト】

https://www.rivercrane.com/recruit/career/fsv-02-offer/